Programmation d’automates pour optimisation des boucles de régulation du froid

Présentation de l'affaire

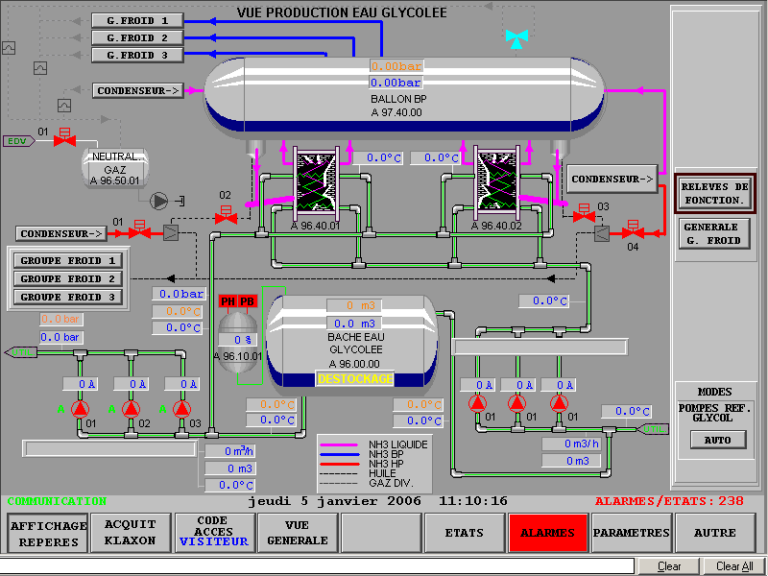

Heineken Mons en Baroeul a entrepris la rénovation complète de ses installations Froid entre 2009 et 2010. Nous avons été consultés afin de revoir les automatismes en 3 parties au niveau de l’automate de « gestion du froid » :

- Premièrement, nous avons réalisé un rewamping de l’automate de régulation du débit primaire

- Deuxièmement, l’automate gérant le taux de demande de froid ainsi que la cascade des compresseurs a été révisé.

- Dernièrement, une rénovation complète de la cascade des tours évaporatoires fut effectuée.

SOLUTIONS DE REPROGRAMMATION DES AUTOMATES DE RÉGULATION DU FROID

Débit primaire

Le débit primaire devait toujours être supérieur au débit secondaire selon la valeur d’un offset. Pour permettre un réglage optimal de la régulation du débit primaire, les paramètres suivants ont été mis en place dans l’automate froid :

- Entrée du régulateur PID

- Réglage du régulateur PID

- Sortie du régulateur PID

La solution a été décomposée en 7 parties :

- Gestion de la régulation

- Gestion des priorités des pompes

- La gestion de la mise en marche des pompes

- Gestion de la consigne de vitesse

- Chronogramme (schéma qualitatif)

- Gestion des cas de repli

- Grafcet de fonctionnement (ordres de marche, arrêt, pompes)

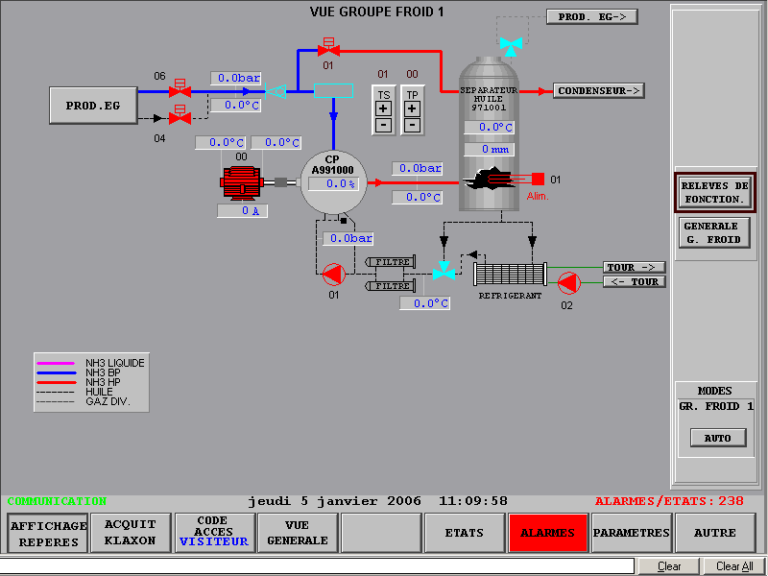

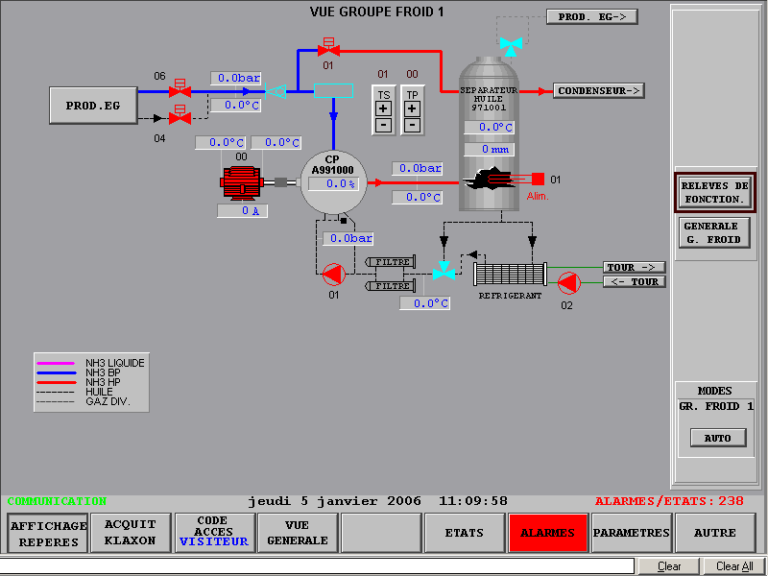

Compresseurs

Les vannes des tours évaporatoires ont été configurées afin d’être ouvertes dès lors qu’une tour est à démarrer, impactant un changement de l’ordre de démarrage pour optimiser le nombre de tours en fonctionnement.